大型高精度数控机床安装调试质量控制的关键环节

发布日期:2016-04-12 来源:《上海设备管理》

点击数:21820

随着我国改革开放的不断深入,国内各行各业都面临提高综合加工能力以与国际接轨的现实,各类数控机床得到广泛的应用,大型、高精度数控机床更是决定了装备制造企业的竞争能力。正是在这一背景下,上海电气集团组建了临港重装备制造基地,旨在形成电气集团的特大、重型、高精度超限装备制造能力,以支撑上海装备制造业的可持续发展。在其一、二期建设项目中,共引进了30 余台代表世界先进水平的特大型高精度数控机床,委托我公司进行设备安装调试阶段的监理工作。

在监理实践中,我们认识到大型高精度数控机床设备在安装调试过程中的安装环境条件;主导轨的几何精度检测与调整;床身定位精度和重复定位精度的检测与调整;静压导轨相关面调整工艺方法等环节需要监理重点加以控制。

一、监理关键环节控制

1、安装环境温度的影响

大型精密设备都会涉及安装环境温度,在订设备时供方会询问安装环境的温控措施,强调温度变化所产生的影响,但由于订货人员对温控方面的掌控条件了解不够等原因,技术协议中往往未列入这方面的要求。这些设备尽管加工范围很大,X 方向达30 m,Y 方向逾10 m,重量达800~1000t,而几何精度、定位精度仍需达到中型设备的水平。如重复定位,很多大型设备都能达到0.01mm的误差水准,但要保持几何精度则比中小型设备困难许多,因此必须关注环境温度等热态因素对设备几何精度、位置精度的影响。

2、机床几何精度检测

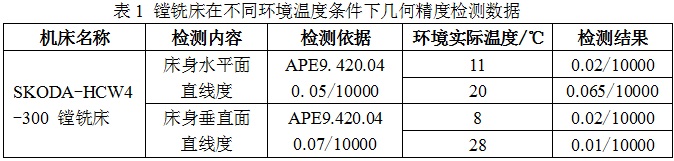

为验证因环境温度差异导致对机床几何精度的影响,分别在冬、夏季,对捷克产SKODA-HCW4-300镗铣床在不同环境温度条件下进行了几何精度检测,检测结果见表1。

从表1中可知在不同环境温度下几何精度检测的误差,这一误差对机床的加工性能有重要的影响,所以在实际检测和调整工作中,必须做好对环境条件的检测和分析,并根据不同温度条件下的检测数据进行快速和有效的分析,以确定最佳调整方案,满足最终交付精度的要求。

二、主导轨几何精度检测与调整

上海电气电站设备有限公司临港工厂有几十台投资约5000万元的进口大型高精度数控机床。如意大利Tacchi 数控250t重型卧车、意大利彼特卡拉奇数控8m立车等。其中,大型高精度进口数控机床如意大利FAF260数控落地镗铣床,其床身长30m,床身直线度安装调正精度要求极高,是监理控制的关键点。

对意大利高精度FAF260数控镗铣床床身直线度的调整,是整台高精度机床安装重要的控制关键点之一。调整机床床身直线度费力、周期长(2根导轨全长方向分段水平的调整;2根导轨同位置水平的调整;直线度检测),加上临港工厂靠海受涨落潮及环境温度>5℃的变化,这些将直接影响到机床床身直线度的精度调整。最常见的现象是:上午测量到的大量数据,到下午根据手工绘图得出分析结果后进行调整时,测量到的精度数据已全部改变,使安装调整工作产生较大困难。

为了解决上述关键问题,专业监理人员编制了《数控机床热变形动态精度快速分析控制软件》,只要将相关的数据输入,该软件就能自行分析并输出精度分布图形,及时指导床身几何精度调整的具体位置及调整量。该工具软件可适用于不同规格床身精度调整使用。

三、床身定位精度、重复定位精度的检测与调整

(1)在对意大利Tacchi数控250t重型卧车监理过程中,第三方检测单位实施了激光检测机床床身的定位精度、重复定位精度,按技术协议VDI/DGQ3441标准要求为偏差12μ。

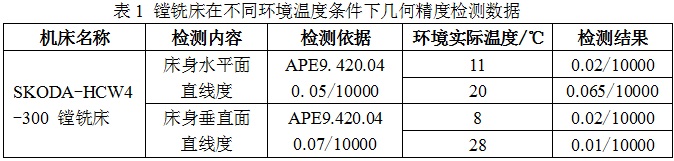

(2)第三方激光检测报告只有简单结果,无法分析监理难以控制、决策重复定位精度检测点定位、分布精度情况,我们采用了激光检测数据分析工具后,根据监理机床定位精度和重复定位精度分析评估报告中提供的点位、精度分布状态图(见图1),可以迅速、有效地对机床精度调整和控制起到直接的指导作用,实用效果良好。

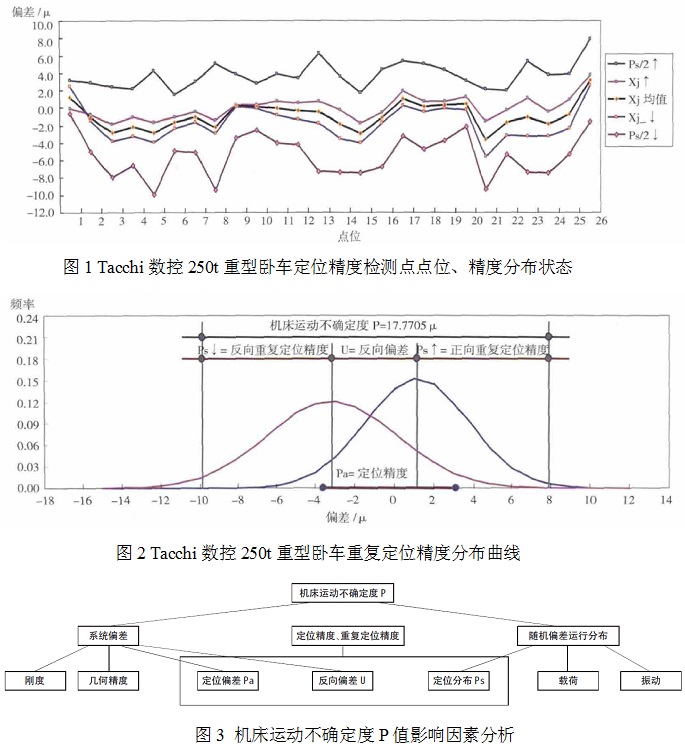

(3)机床定位精度分析评估报告中提供每个测点数据统计分析正、反5次测量中值、方差及对应曲线分布图(见图2),该分析评估报告中提供的信息明显优于激光干涉仪报告提供的信息。

(4)监理应用类比法分析。将意大利Tacchi 数控250t重型卧车与同类型机床德国西根数控350t重型卧车激光检测报告进行分析比较,发现Tacchi数控大车比西根数控350t 重型卧车总位置误差(机床运动不确定度)P值小,全长15m的床身有26个测点,每个测点正反检测5次,所有总误差P值包括定位精度、重复定位精度、反向偏差误差为17.77μ,而西根大车总误差P值为18.802μ。Tacchi 数控250t重型卧车重复定位精度误差12.977μ,运用机床定位精度分析评估报告中的数据可知,重复定位精度偏差对机床精度影响已包括在机床运动不确定度P值内。

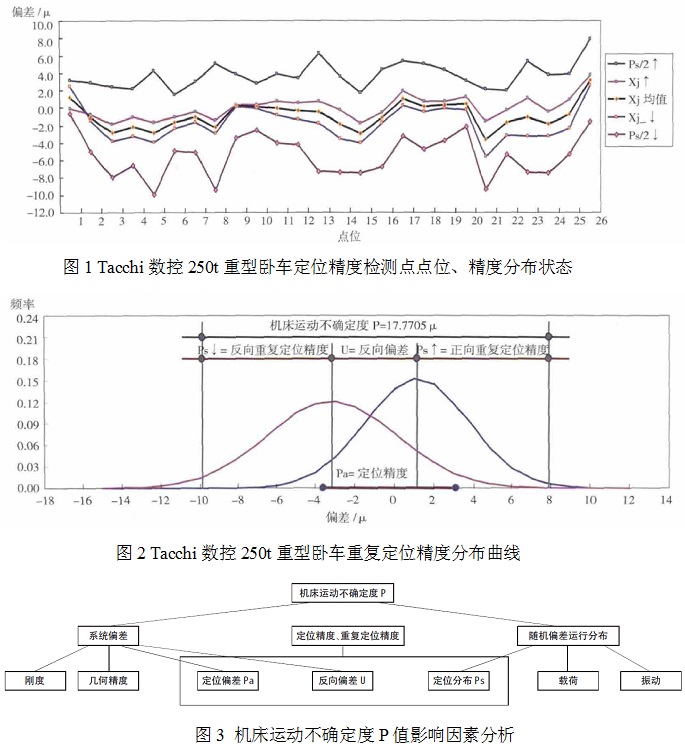

(5)影响机床运动不确定度P值因素分析。查清机床系统缺陷对于运动不确定的影响是一非常困难和复杂的课题,按照定义,机床上加工零件时所有因机床因素的偏差应全部包括在机床运动不确定度定义之内。所谓运动不确定度,除了机床的系统缺陷外,还应包括随机缺陷。机床运动不确定度P值影响因素分析见图3。

根据上述分析,目前采用间接测量方法(激光检测机床定位精度、重复定位精度)来确定机床运动不确定度P值,运用机床定位精度分析评估报告中提供的丰富的数据信息, 有利于从机床精度的若干重要影响因素中找到一个综合评价指标。

四、静压导轨相关面的调整工艺控制

在精密设备安装中,静压导轨面采用的不同调整工艺方法会引发不同的结果,需要监理从技术方案环节上进行重点审核和把关。

近年来,对工艺设备(机床)的加工精度及加工面的粗糙度标准要求有了极大提高,即使在工艺设备制造中也采用以铣代磨、以车代研刮的工艺,特别是运用在大型设备中静压导轨面的加工上。用户在安装中看到导轨不用磨而是铣的、立车工作台座的静压框板是铣的、工作台面的上导轨面是车的,均未采用研刮工艺,往往觉得不能接受。

(1)静压导轨安装环节出现不稳定或未达到技术要求多数是由过程拼装质量、设备基础变形带来的影响,并非导轨加工工艺问题。临港项目中20 m立式车削中心工作台(10 m)的制造工艺中指定,工作台导轨面安排在意大利皮特卡拉奇立车上加工,目的是减少配合的修正量,从安装情况来看仅几次吊装修整就达到了要求,台面导轨面几乎未作修正。对静压导轨面的技术要求不同于滑动导轨面,静压导轨面和活动面间有0.06 mm左右的油膜厚度,经过精车的静压导轨面(台面)和精铣或精车的静压框面(工作台座),只要平整度一致就可满足这项工艺技术的要求。

(2)工作台是实现立车等设备功能的重要部件,自身精度和安装技术要求高。同时又是检测X、Y、Z、W等轴的几何精度、工作精度的基准安置点。为使工作台部件能实现设备各项精度要求,在用户处控制安装过程是监理工作的重要环节。由于台面经过拆装、运输、再组装与起吊等过程,工件容易受损,且现场工作台座水平调整精度的状态很难与出厂前完全一致,因此作配合修正(验证)是一个需要认真控制的环节。在这个环节上,国外一流设备厂和国内一流厂家存在不少差距。以临港重装备项目中意大利皮特卡拉奇生产的8m数控立车(下称“意皮”)和齐齐哈尔一机床(下称“齐一”)生产的6.3m×5m数控立车为例,“意皮”设备的零部件固定、包装讲究并带来专用的吊装装置,使用后留用户处作为维护保养时使用;拼装前有确保平面等高的工艺工装,工艺定位方法先进可靠(二平面高低应≤0.008mm);接合面粗糙度合理,无任何伤痕,结合后啮合检查一次通过,未作任何修正。“齐一”设备则包装简陋,零部件隔离、固定一般,无专用吊装工装,采用现场通用吊具;拼接工艺和技术能力与“意皮”差距很大,结合面有伤痕,结合平面不平整(>0.03mm),上下面啮合状态较差,需要进行修正。但大型工作台拼装后, 静压导轨面的水平(直线)精度应调整在1格(0.01/ m)范围内,上台面座静压导轨面拼装后的平面高低差应≤0.005mm。上下啮合后只能作微量修正,不能进行大面积研刮,用大面积研刮工艺将使原有精度损失,使日后设备的工作精度和使用功能受到影响。

五、结语

综上所述,大型高精度数控机床的安装调试是一项十分复杂、技术含量很高的工作,监理单位在开展相关监理工作时,必须抓住其中的关键环节,采取针对性预控措施,认真加以监控。我单位在临港重装配基地项目的监理工作实践中,总结了相关的经验和方法,编制了一套《数控机床热变形动态精度快速分析控制软件》等工具性软件,对具体环节的质量控制起到了十分明显的作用。

作者:杨天伟 张宗耀 季敏蔷 上海机电工业工程监理有限公司