330MW亚临界燃煤供热机组的综合节能改造

发布日期:2016-04-19 来源:《上海设备管理》

点击数:25054

电厂“以大代小”改造工程的1#机组为330MW亚临界燃煤供热机组,三大主机均为上海电气电站集团产品。其中:锅炉为四角切圆燃烧亚临界控制循环汽包炉,型号SG-1125/17.5-M737;汽轮机为330MW级引进型凝抽式汽轮机(产品代号K156),型号为C330/310-16.7/0.981/538/538,设计额定供热能力120t/h、最大供热能力350t/h;发电机为水氢氢冷汽轮发电机,型号为QFSN-315-2。

机组自投产以来,经济性一直不甚理想。为了找出影响经济性的主要原因,电厂进行了多次热力性能摸底试验,逐步搞清了症结所在,并针对性地采用多种节能手段进行综合改造。

一、机组运行经济性的影响因素分析

1、汽轮机高压缸效率偏低

按调速汽门开度的5种不同工况所得试验结果,高压缸的效率除VWO工况下为83.95%外,其余均在82.29%~82.84%之间。

2、高中压缸间过桥漏汽量大

采用变温度试验方法,经计算得到漏汽量为2.61%(设计值为0.93%),相当于设计值的2.81 倍。

3、热力系统阀门泄漏严重

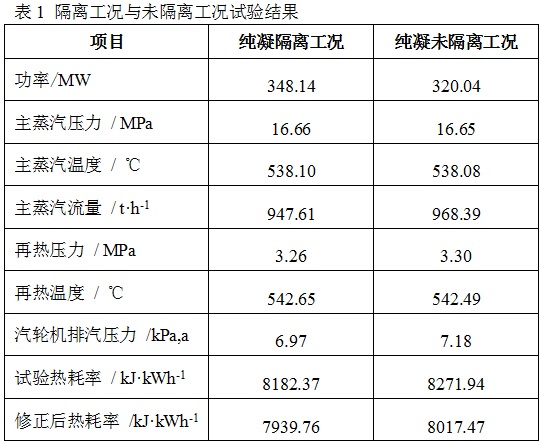

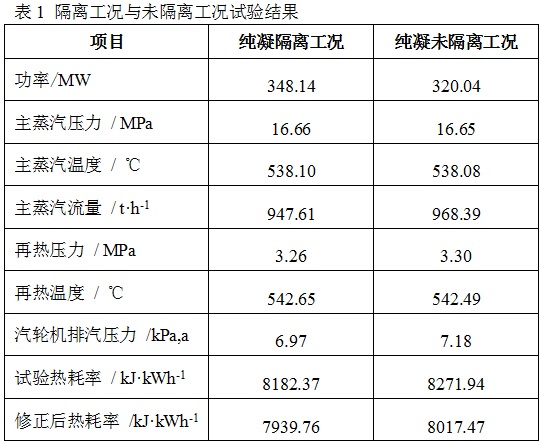

从表1数据可以看出,系统严格隔离工况的修正后热耗为7939.76 kJ/kWh,而系统未隔离工况的修正后热耗为8017.47 kJ/kWh,可见系统隔离前后机组的热耗相差77.72kJ/kWh。

从表1的数据中还可以看出:功率相差1.9MW、主蒸汽流量相差20.78t/h(对应凝汽流量相差10.4t/h),汽轮机排汽压力却变化了0.21kPa。按制造厂提供的修正曲线,相同主蒸汽流量下,背压7.18kPa 时的功率约为323.946MW, 实际却只有320.04MW。这个结果说明两个问题,一是热力系统阀门泄漏量较大,二是汽轮机缸效较差。

实际运行中,运行人员出于机组安全的考虑,将所设置的隔离手动阀均开启。但由于手动阀前的电动/气动阀泄漏,导致机组的性能受到阀门泄漏的影响,煤耗受此影响下降约1%。其中阀门泄漏较为严重的是2号高加事故疏水阀泄漏,高旁和高旁减温水泄漏,低旁泄漏、主蒸汽管疏水气动阀门、热再蒸汽管疏水气动阀门、高压缸疏水气动阀门等。

4、汽轮机低压缸排汽阻力大

凝汽器内部的支撑结构为正交性网状结构,这种结构虽然简单可靠,但是有大量的结构件处于低压缸排汽流道之中,对气流干扰严重,型阻颇大。

5、凝汽器端差偏大

由于电厂采用开式循环的冷却方式,且取水口位于河道凹岸,河流中的泥沙与各种漂浮物被大量吸入,造成凝汽器换热管内壁上沉积大量的淤泥及微生物,严重影响传热效果,造成端差偏大。凝汽器的端差与前一年的数值相比有明显的升高,说明对凝汽器脏污程度较高。A侧循环水的温升明显高于B侧,说明B侧凝汽器的污脏程度更严重。

过冷度数值在低负荷供热时增加,也表明了热力系统阀门存在明显泄漏,有大量高温介质流入凝汽器,进一步影响换热效果。

6、水环式真空泵抽吸不凝性气体的能力较低

水环式真空泵密封液的冷却介质为闭式水,试验在冬季进行,当时闭式水温度大约21~22℃。正常情况下,密封液的板式冷却器的端差应当在1~2℃,那么密封液的温度应为22~24℃,此时水环式真空泵的吸入口压力大约是3.0 kPa(a),然而低负荷时机组背压最低也有4.65 kPa(a)。机组当时的真空严密性为80 Pa/min,进入凝汽器的不凝性气体的量很小。假如密封液的板式冷却器冷却能力正常,则不存在因真空泵抽吸能力不足导致机组背压升高的可能。所以问题在于板式冷却器冷却能力不足,使得密封液温度偏高,致使真空泵抽吸能力不足而影响机组背压。

7、锅炉空气预热器漏风率偏大

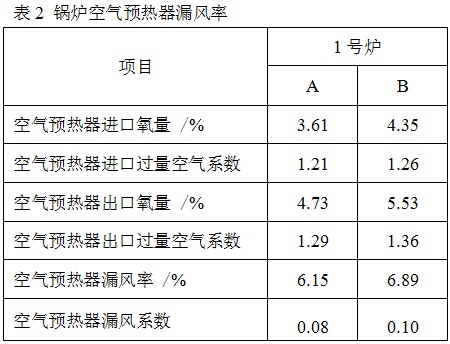

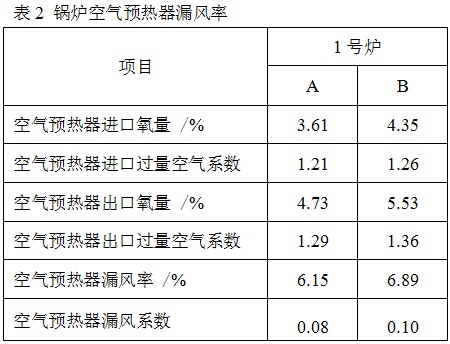

上海锅炉厂空气预热器漏风率的设计值为5.5%,从表2可见,空气预热器漏风率明显超过设计值,表明密封间隙过大。

8、锅炉烟气余热未被利用

根据投产以来的运行数据,每年5~10月电除尘器出口的烟温均超过130℃,冬季最冷月份时的烟温也不会低于115℃。

机组采用湿式石灰石-石膏烟气脱硫工艺,未设置GGH装置, 电除尘器出口烟气温度约120~130℃,烟气送入吸收塔,进行脱硫处理。这种工艺流程虽省去了GGH,但带来几方面的问题:(1)使未经处理的烟气温度从120~130℃降至约80℃,这部分烟气余热未被利用而白白损失;(2)为满足脱硫工艺对烟气温度(约80℃)的要求,在吸收塔内需通过大量喷水进行冷却,以使烟气温度从吸收塔进口的约120~130℃降至脱硫需要的工作温度(约80℃);这将使吸收塔内蒸发的水量增加约20%,进而导致脱硫装置的耗水量增大;(3)这些水在吸收塔内蒸发成饱和蒸汽随烟气一起由烟囱排出,增加了从烟囱排出的烟气-蒸汽混合物的体积(增加约3%)及相应的流动阻力,使增压风机的功耗增大。

9、循环水泵与锅炉引风机电耗偏大

主要原因有以下2点:

(1)循环水泵在基建时就配置了双速电动机,虽然投产后按季节不同、循环水温高低,分别采用高速或低速运行方式,但由于缺少依据,往往仅凭经验对循泵方式进行调度,非常粗放,不能充分发挥节能潜力。

(2)引风机为静叶可调式轴流风机,其调节范围与效率均不如动叶可调式轴流风机,加之配用2000kW 电动机,富裕容量过大,故电耗率偏高。

二、改造措施与效果

1、“汽轮机高压缸效率偏低”与“高中压缸间过桥汽封漏汽量大”的解决方案

从试验数据来看,高中压缸的各压力监视段的压力比尚处于正常范围,故通流部分无严重问题,高压缸效低及过桥汽封漏气量大应该是安装时汽封间隙过大所致。据此,我们采用组合措施来解决:拔除调节级与高压缸的全部死汽封,重新镶嵌,并将调节级汽封间隙调整到0.90 mm、高压缸汽封间隙调整到0.55 mm;将传统的过桥汽封与中压缸隔板汽封改造为布莱登汽封,并将工作间隙做到0.35 mm;将中压缸围带汽封的材料更换为铁素体,并将间隙调整到0.55~0.60 mm;将低压缸前6级的隔板汽封与第六级围带汽封及所有轴封改造为蜂窝汽封。上述措施实施后,取得良好效果。见表3。

采用布莱登汽封后,汽轮机高中压缸间过桥漏汽量为1.34%(设计值为0.96%),相当于设计值的1.40 倍,降低了近1/2。

2、解体检修,治理热力系统阀门泄漏严重的问题

解体高旁时发现阀座上镶嵌的硬质合金被严重吹损,重新堆焊后研磨接触线。机组运行后,高旁阀后温度由修前的450℃降低到218℃,严密性良好。对低旁、2号高加事故疏水调节阀也采用同样的方法进行修理,效果良好。修后,低旁阀后温度降到约70℃,2号高加事故疏水调节阀的阀后温度基本与凝汽器温度持平。

此外,电厂利用调停或检修机会,更换了一批品质低劣的高/中温疏水阀,大幅度地减少了高温工质的泄漏。目前,各个疏水集管的温度均低于50℃。

3、对汽轮机低压缸排汽通道进行优化,降低排汽阻力

电厂经过充分调研,决定采用西安协力动力科技有限公司的流场优化方案。

此方案的最大优点是,在不降低凝汽器外壳刚度的前提下,优化支撑结构并采用低流阻的结构支撑件,降低了排汽流道的整体阻力,且基本不受排汽流量变化的影响,同时可减轻凝汽器整体重量。改造后,通过相近参数条件下对比,凝汽器真空提高约0.28~0.32 kPa。

4、清洗凝汽器,降低端差

电厂采取停机或不停机带负荷清洗凝汽器的方式,及时清除影响传热效果的淤泥,提高凝汽器清洁度,降低端差。一般情况下,每清洗一次,可提高机组真空0.8~1.2 kPa。同时,电厂还在积极寻找提高胶球清洗装置效率的改造方法,力争不采用带负荷清洗凝汽器的方法。因为这种方法既影响机组安全运行,又违背职业健康的要求。

5、改造密封液冷却器,降低水环式真空泵密封液温度,提升抽吸不凝性气体的能力

冷却器内部污脏、冷却水量不足、换热面积不足等原因,均可导致板式冷却器冷却能力不足。经检查,排除了冷却器内部污脏、冷却水量不足方面的原因,故可以确定主要原因在于换热面积不足。

解决冷却面积不足的方法有这几种,一是在原板式冷却器上增加换热单元(即扩容),二是再并联一组冷却器,三是既扩容又再并联一组冷却器。在考察现场安装条件后,电厂决定采用第三种方法。改造后,密封液温度降低了0.9~1.0℃。

6、采用柔性接触式密封系统减小锅炉空气预热器漏风率

传统空预器密封技术采用刚性有间隙密封技术,在动静间保持一个最小间隙,达到漏风最小。由于空气预热器会产生蘑菇状变形,而且这种变形随负荷、环境温度不断发生变化,使得我们在调整时很难达到一个最佳的动静之间的间隙值。

经过调研,电厂发现柔性接触式密封系统能控制并减少漏风,其密封系统是根据空气预热器转子受热变形而设计的,它包括径向密封、轴向密封、旁路密封以及静密封等。工作原理:将扇形板固定在某一合理位置,柔性接触式密封系统安装在径向转子格仓板上,在未进入扇形板时,柔性接触式密封滑块高出扇形板5~10 mm 。当柔性接触式密封滑块运动到扇形板下面时,合页式弹簧发生形变。密封滑块与扇形板柔性接触,形成严密无间隙的密封系统。当该密封滑块离开扇形板后,合页式弹簧将密封滑块自动弹起,以此循环进行。改造后,漏风率明显降低。

7、加装低温省煤器,利用锅炉排烟余热加热凝结水

综合机组的系统特点和布置情况,电厂采用的方案是:低温省煤器分段布置在吸收塔入口和电除尘器进口;对于第一级烟气热量回收装置出口烟气温度高于烟气的酸露点温度,避免其下游设备的腐蚀;第二级烟气热量回收装置布置在脱硫吸收塔入口。

此方案具有比较明显的优势:首先,不需要对电除尘器、引风机和增压风机等设备进行特殊的防腐处理;其次,尽量多的回收了烟气余热;再次,除尘器也由于第一级换热器的设置而使其除尘效率提高;最后,进入引风机和增压风机的体积流量下降,从而降低了厂用电。

8、降低循环水泵与锅炉引风机电耗偏大的措施

为更加有效合理地调度循环水泵的运行,达到冷端最优化的目的,电厂与某电力科技公司合作开发了一套“冷端优化系统”。该系统综合考虑了循环水温度、负荷、标煤单价、上网电价、凝汽器清洁程度、真空泵抽吸不凝性气体能力等诸多因素,通过建立经合理简化的数学模型,给出不同循环水泵方式下的供电煤耗、经济收益的预测结果,并提出最优的运行方式。运用这套系统,电厂可按最优方式调度循环水泵,节电效果显著。

同时,电厂还对引风机进行了变频改造,并配以合理的运行调节方式,取得良好的效果。措施实施前后电耗率的对比见表4。

三、结语

通过采取有针对性的多种节能手段进行综合改造,电厂的经济性得到了明显提高,但还有一定的节能潜力尚待挖掘,需要继续努力。同时,必须充分调动运行人员的主观能动性,从点滴细微之处入手,进一步提高机组经济性。

作者:张坚明 莫杰 上海电力股份有限公司吴泾热电厂