运用互联网技术实现电力电缆生产过程的远程监造

随着我国社会经济的快速发展,对电网的建设提出更高的要求,电力电缆作为电网建设中的重要基础设施,其产品质量受到用户越来越高的重视。随着电力电缆电压等级越来越高、截面越来越大,工艺控制越来越苛刻,对电缆的加工制造提出了更精的要求,也要求电缆的监造人员不断改进和完善监造工作。

一、电缆监造工作现状

电缆监造工作通常包括生产工序的检查和电缆的出厂试验。在电力电缆的生产工序监造中,通常包括的重要工序有:导体绞合工序、绝缘线芯三层挤出工序、铜带绕包工序、成缆绞合工序和护套挤出工序。而电力电缆的出厂检验主要包括的电气性能试验项目有:导体直流电阻测试、局部放电测试和耐压测试。

电力电缆的生产制造过程往往需要24h开机,受限于监造的人力物力投入,再加上每个监造点散布于车间的各个工位,监造人员往往无法全过程监造电缆的所有制造流程,往往只能选择固定的时间和工序进行监造,这就大大降低了监造工作的效率。

电力电缆的出厂试验部分(如局部放电试验和耐压试验)只能派监造工程师在电缆制造企业进行目击试验。电缆出厂后,受限于施工现场的干扰和测试设备的容量限制,很难在现场进行局部放电试验和耐压试验,这样无形增加了用户的使用风险和验收成本。

而局部放电试验和耐压试验是检测电力电缆绝缘层潜在缺陷的有效手段,是电力电缆中极为重要的出厂试验项目,该试验项目要求试验人员不仅要具有较高的专业知识背景,还要有较强的责任心,这也表明出厂试验的监造工作尤为必要。

二、系统总体架构

在大数据、互联网等一系列新技术突飞猛进的发展背景下,将这些技术引入电力电缆的生产监造过程成为可能,进而使电缆的工艺控制水平得到提高,电缆生产的关键节点得到记录。

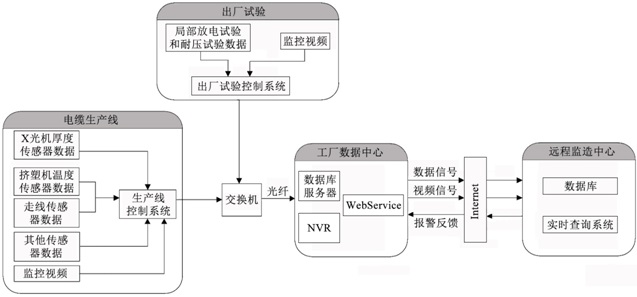

基于互联网技术的电力电缆生产质量监造系统,包括以下几个部分:①电力电缆绝缘线芯三层共挤工艺的监造;②电力电缆成缆工艺中铜带屏蔽层、成缆和护套挤出工艺的监造;③电力电缆出厂试验中局部放电试验和耐压试验的监造;④以上三个部分数据和视频图像的存储及调用系统。系统总体架构如图1所示。

图1 中压电力电缆生产过程远程监造系统架构

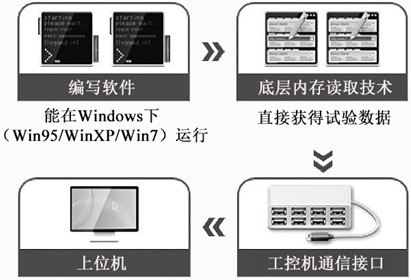

对于绝缘线芯三层共挤工艺,数据采集程序内置于绝缘线芯三层共挤装置的控制主机中,从主机的内存中读取所需工艺数据,并向接头单元发送,由接头单元转发至数据中转装置。数据采集流程如图2所示。

图2 数据采集流程

对于局部放电试验和耐压试验,则分成两种情况:

1、对于有数据处理功能的局部放电检测系统,编写能够在Windows下(包括Windows 95,Windows XP,Windows 7)运行的软件,从局部放电的软件中,通过底层的内存读取技术,直接获得试验数据,然后通过工控机通信接口将获得的数据传输到另一台计算机(如图3所示);

图3 数字型局放数据采集流程

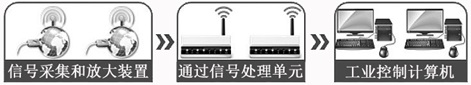

2、对于没有数据处理功能的模拟局部放电检测系统,设计局部放电和耐压试验数据采集装置,将信号通过信号处理单元输入到工业控制计算机(如图4所示)。

图4 模型信号局放数据采集流程

系统采集工厂生产线的生产数据和出厂试验的试验数据,然后通过企业内部的网络上传到企业数据中心,而远程控制中心利用互联网技术与企业数据中心进行信息交互,实时调用工厂生产情况或查询历史生产信息。系统可以根据电缆制造时的工艺参数,在数据中心服务器中设置关键工位的参数要求,当生产线的实际数据超出设定要求时,系统将自动发送警告信息给工厂质量工程师或远端监测人员。

三、系统各部分功能

在整个系统中,各个部分通过不同的数据传感器和摄像头分别采集各类数据形成数据流传送到数据中心,各部分的功能如下。

1、绝缘线芯三层共挤工艺监造

本部分主要为机头温度传感器采集挤出机机头温度,X光机厚度传感器采集挤出线芯导体屏蔽层、绝缘层和绝缘屏蔽层厚度,走线传感器采集走线信息,高清摄像头采集挤出机控制室和挤出机的机头画面。

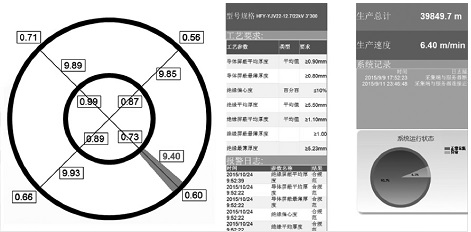

在电缆线芯的三层挤出工艺中,绝缘层的平均厚度、最薄处厚度和偏心度为关键工艺指标,通过参数的预置,系统可以将测量值和预置参数值进行比较,然后对超标数据进行标记和报警,人机界面如图5所示。

图5 三层共挤工艺监造人机界面

2、成缆工艺中铜带屏蔽层、成缆和护套挤出工艺监造

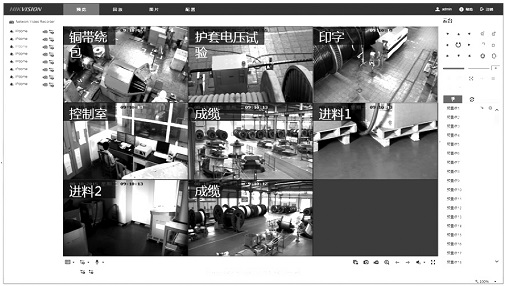

本部分通过多个高清摄像头分别拍摄铜带屏蔽绕包工艺、缆芯成缆工艺和外护套挤出工艺的生产线画面,之后将数据流传送到数据中心,远程监造中心可以通过高清摄像头的旋转、放大、缩小等功能进行局部与整体监造,如图6所示。

图6 生产过程高清视频界面

3、出厂试验的局部放电试验和耐压试验监造

本部分通过局部放电传感器和电压传感器采集试验时的局部放电量值和电压值,并将试验数据传送到数据中心并进行分析判断;同时通过两个摄像头分别拍摄高压试验厅控制室图像和高压屏蔽室图像并传送到数据中心,记录升压和降压过程,规范实验员的操作程序。

系统依据电力电缆国标、行标等标准规范,结合用户需求,对出厂试验中的局部放电试验和耐压试验进行检测和报警,典型判断标准包括局部放电的背景放电量需要小于5pC,试验时样品的放电量小于10pC(例行试验要求);或局部放电的背景放电量需要小于2.5pC,试验时样品的放电量小于5pC(型式试验要求),当局部放电值和背景噪声值大于标准要求时,系统将自动报警。

对于耐压试验,系统自动记录试验电压和试验时间,当试验电压和试验时间不满足标准要求时系统将自动报警。局部放电试验和耐压试验人机界面如图7所示。

图7 局部放电试验和耐压试验人机界面

四、结语

综上所述,电力电缆的制造设备种类繁多,数量庞大,同时设备分散,难以同时监造,而监造人员又不能长期驻厂监造,因此推进电力电缆远程监造系统是非常必要和重要的工作。

(1)通过远程监造系统,可以使企业管理层和用户及时、全面准确地掌握电缆生产制造过程中的工艺质量状况和设备的使用情况,对质量数据进行有效的统计分析,及时发现质量问题,进行质量改进,提高质量水平。

(2)通过监造系统的数据中心进行海量数据的存储,进而生成表单,形成质量数据报表,节省了大量的人力物力,将信息技术、互联网技术与质量监督活动进行了有机的结合,优化了工厂的人力资源配置,降低了制造商的管理成本,同时也节省了客户的监造成本。

(3)通过构建远程监造系统,使监造人员远程监造成为可能,克服了监造人员有限、分散和远程办公的不便,能够在第一时间获得监造信息,同时在发现质量问题时能在第一时间反馈和进行缺陷处理。

(4)通过远程监造系统进行缺陷的报警和预警,能有效避免人工监造的疏漏,实现监造的全天候无缝衔接。

作者:1、胡正勇 徐湘忆 曹志强 陆冰冰 国网上海市电力公司电力科学研究院 2、李骥 黄华 上海电缆研究所