焊接机器人在叉车车架焊接上的应用

焊接机器人由于具有生产过程自动化、劳动强度小、生产效率高、产品焊接质量稳定、可持续作业等优点,在工程机械系统中得到了广泛应用。我国焊接机器人最先主要应用于汽车行业,工程机械行业应用焊接机器人较晚,目前处于引进消化阶段。本文以ABB机器人焊接内燃叉车车架的焊接系统为例,具体介绍焊接机器人在叉车车架焊接上的应用,主要包括:如何选型搭建工作站,以及在调试过程中出现的常见问题及如何解决。

一、前期焊接工作站的搭建

前期,通过到客户现场参观以及与客户沟通,了解焊接工件—叉车车架的焊接特点。根据叉车车架的结构及焊接工艺,采用机器人专用的三维模拟软件初步搭建了一个焊接工作站。

1、机器人设备的选型

首先,根据叉车车架的焊接工艺以及客户的预算标准,选择ABB公司一款专用的弧焊机器人IRB 1520,它有6个操纵器轴,上臂结构紧凑,专为弧焊的集成而设计。控制系统配备IRC5控制器,该控制器包含控制机械臂、附加轴和外围设备所需的电子装置。标配控制软件支持机器人系统的方方面面,如动作控制、应用程序的开发和执行以及通信等。

2、焊接系统的配置

在焊接工作中,焊接系统的配置十分重要,在机器人焊接工作站中,所选的焊接系统除满足焊接工件的一般焊接工艺要求外,还必须与机器人系统相匹配。

因为客户现场手工焊用的是松下的焊接电源,所以他们希望机器人焊接工作站仍选用松下焊接电源。但笔者查阅松下送丝机和焊枪的接线图,发现其和ABB的机器人系统无法连接,所以建议客户选用和ABB机器人控制系统相匹配的肯比的焊接系统。安装在肯比焊接电源上的DeviceNet用于机器人控制器IRC5与电源之间的通信。

3、变位机和外围设备的选型

由于叉车车架是由多个工件拼装而成,体积和重量相对较大,笔者放弃了选用小工件所用的尾架式变位机,改用头、尾架式变位机,其驱动部分选用了ABB伺服电机、减速机以及回转支撑。这样整个变位机的结构就很紧凑,承受的力矩很大,精度很高。在前期模拟时,选用的是单工位,在工件的上料和下料过程中,机器人处于停止工作的状态,达不到客户所要求的生产节拍。为使机器人一直处于工作状态,提高生产节拍,后经项目组讨论决定选用双工位,这样在一个工件焊接完成后,机器人可以立即焊接下一个工件(图1)。

图1 叉车车架双工位机器人焊接工作站

二、现场调试中出现的主要问题及解决方案

前期工作站搭建完成后,在正式进入生产前调试工作是必须的。因为在现场调试过程中会出现一些实际性的问题,只有这些问题得到解决,在正式投入生产时才能保证焊接工作的顺利进行。这个项目在调试过程中也遇到了一些问题,机器人焊接叉车车架在调试中出现的主要问题及解决方案具体如下:

1、在圆弧处出现假焊

在车架左右挡泥板的圆弧处和油箱侧板圆弧处,经常会出现看似焊接好,但经质检检查达不到焊接工艺要求的焊缝。焊接不牢或有些地方出现假焊的情况,将会导致挡泥板与其相连接的工件直接连接强度不够。在项目调试阶段,笔者在检测油箱试漏时,有时会发现油箱侧板圆弧处出现侧漏,经检测发现油箱侧板圆弧处焊缝质量达不到要求。通过现场实际反复调试实验并对焊接工件进行分析得知,有些油箱侧板圆弧处折弯公差大,使得拼装时圆弧度不一,导致机器人寻找焊缝时会出现偏移,发生假焊。

针对以上情况采取两个措施方案:

(1)编程时在圆弧处增加程序点,并降低速度,保证圆弧处焊缝的焊接达到焊接工艺要求。

(2)更改运动指令,在原指令MoveC的基础上采用MoveCDO运动指令,因为这个指令机器人是通过中间点以圆弧运动方式运动至目标点,并且在目标点将相应输出信号设置为相应值,在原来指令的基础上增加信号输出功能。改进程序后,对多个焊接工件进行检测,发现不再出现假焊。

2、在工件折弯处出现漏焊

叉车车架组装时有些是折弯件,这些件的折弯弧度或折弯角度会有所偏差。所以在拼装时,对应这些焊缝的位置会发生偏移。因为机器人是事先拟定焊接位置的,所以当焊接位置发生偏移时,机器人无法识别,将导致此处焊缝出现漏焊或只焊接边缘。这些漏焊的焊缝需要后期焊工手工补焊,降低了工作效率。

我们从以下两个方面着手,解决折弯件折弯处焊缝漏焊现象:

(1)向客户提议增设质检监控点,在叉车车架拼装前严格控制尺寸。对拼装尺寸不在公差范围内、不合格的禁止转入焊接工位。

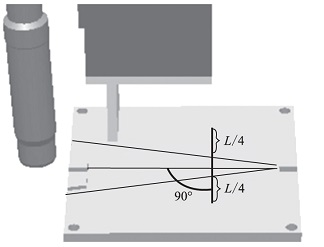

(2)在机器人系统内增加激光跟踪仪标定功能(Laser Tracker Calibration),因为在LTC系统里每个传感器最多有3个标定功能,可以保证在同一空间中不同位置的精度要求(图2)。

图2 角度说明

3、在电弧干扰下焊接过程不稳定

在调试过程中时而会出现焊接过程不稳定的现象,工作现场还有其他设备在运行,它们会产生电磁场,而且焊接机器人工作站本身也会有电弧和电磁干扰。为保证焊接的稳定性和提高焊接的控制精度,经分析讨论,决定重新对工作站做屏蔽措施。首先对与焊接电源连接的电源线、接地线、信号线做屏蔽,在其线缆外部套上屏蔽装置,并用同样的方法屏蔽机器人控制器IRC5上的电缆;然后在工位及工装夹具上装上绝缘套,做好与焊接工件和大地的屏蔽绝缘;对送丝机和焊枪也分别装上绝缘垫,使其与机器人绝缘,防止产生静电。

4、机器人出现的故障报警

在现场调试过程中机器人经常会出现故障报警,导致焊接工作停滞。调试期间示教器上出现过如下故障报警:

(1)碰撞报警(故障代码10024)。因为没有任何外界因素进入和机械手发生碰撞,机械手也没有和工件及外围设备发生碰撞,故在机器人系统里增加一个碰撞检测软件选项,以减少机器人承受的碰撞力度,还有助于避免机器人和外部设备受到严重损伤。“碰撞检测”检测到一次碰撞时,相关机器人会立即停止,并沿其路径反向移动一小段距离来释放余力。当接收了一则碰撞错误消息后,系统便能继续执行相应的移动,而无需按下相关控制器上的“电机开启”。

(2)外部设备温度高报警(故障代码20253)。出现此报警是由于焊接系统温度过高,因为前期在现场,焊接系统里没有冷却装置,后来增加冷却水循环装置来防止焊接温度过高。

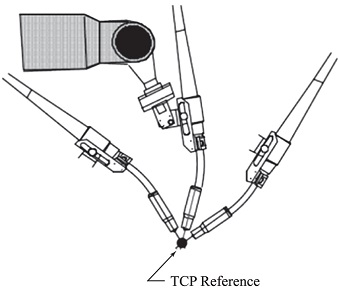

(3)信号参考无效报警(故障代码110302)。经检查是工具中心点(TCP)错误。经查阅技术手册,发现在前期的系统里没有牛眼(Bulls Eye)软件和相关硬件来校准工具中心点。通过这个项目,笔者了解到牛眼在机器人焊接系统里非常重要,如条件允许,此项要选购。牛眼提供了完全自动化的工具中心点(TCP),还配置了新的工具来支持MIG焊枪。当机器人围绕TCP编程时,如果点被损坏、程序再次运行,机器人重复同样的动作,会由于TCP错位不再遵循相同的路径。围绕焊枪定义的TCP(图3)是直接对准一个看不见的参考点,焊丝尖端会从气嘴底部触及工件,使用预先确定的距离。

图3 围绕焊枪定义的TCP

三、焊接机器人在工程机械上应用的经验与分享

通过焊接机器人应用于内燃叉车车架焊接的案例分析可以看出,在前期搭建工作站时,机器人设备的选型并不难,一般机器人公司都有对应的标准,但是焊接系统的选型却是多样化的。这个项目的以下经验值得分享:

(1)选择焊接系统时,除考虑焊接工件的焊接工艺外,焊接系统与机器人系统的通讯连接也是十分重要的,有利于保证焊接质量。

(2)提高生产效率必须以安全为前提,所以在设计方案时要以人、机、料的安全为根本。

(3)正式投入生产前的调试工作是必须的,要解决调试过程中出现的问题,以保证焊接工件满足相关工艺要求。

(4)在机器人系统软件配置时要考虑是否需要碰撞检测软件,牛眼在机器人焊接系统中非常重要,建议选购此项。

四、结语

焊接机器人在实际生产过程中的运用是一个复杂的系统工程,不仅仅涉及前期焊接工作站的搭建,而且与后期现场调试等有着重要联系,在机器人焊接叉车车架这个项目中,通过前期三维模拟焊接工作站的搭建,实际现场安装调试的实时监控,以及有效处理调试过程中遇到的实际问题,才能确保每个程序的有效衔接,保证整个项目的顺利运行。

作者:房林林 单位:上海ABB工程有限公司