浮法玻璃生产线的节能技术改造

我国浮法玻璃行业的快速发展,使浮法玻璃生产线冷修技术改造成为玻璃行业极为重要的课题之一。上海吉驰玻璃科技有限公司为行业提供了优化解决方案,即用较短的时间,较少的投资,在原生产线厂房、基础基本不变的情况下,经过生产线关键环节的技术改造,达到增加产量、降低能耗、提高质量,增加产品品种,获得更佳的经济效益。

一、把浮法玻璃生产线冷修技改作为企业管理的重大课题之一

1、重视冷修技改,才能适应玻璃行业的发展

我国平板玻璃在1978 - 2008年的30年间其产量以年均12.27%增速发展,总量翻了5番多,人均平板玻璃拥有量增长了22倍。浮法玻璃生产线由1978年的1条,47万重箱,发展到2008年的190条47524万重箱, 扩大了1100多倍。2004 - 2008年, 5年间建成96条浮法玻璃生产线,平均每年建成浮法玻璃生产线近20条,再发展到2012年7月的283条、97976万重箱(截止2012年5月,其中停产53条,占产能的15.9%)。2009 - 2011年,3年间投产96条浮法玻璃生产线,平均每年建成浮法玻璃生产线近32条。而据不完全统计(到2012年7月底为止),尚有25220万重箱生产能力在建或拟建。

我国从1989年起一直是世界平板玻璃第一生产大国,但在国际玻璃行业还不是强国。目前,浮法玻璃行业产能已经严重供大于求,一般新建浮法玻璃生产线已经基本无利润可言。我国玻璃企业要向国际玻璃行业强势企业发展,急需转变思路,重视老线高科技改造,才能适应玻璃行业的发展。

2、平板玻璃工业燃料成本举足轻重

平板玻璃工业属于典型的资源、能源消耗大户,全行业能源消耗折合标煤为960万t/a。我国玻璃熔窑能耗偏高(比国外平均高20%,比国际先进水平高32%),熔窑热效率比国外低5% - 10% 。

近年来,在国家产业政策的指导下,新建的熔窑重视了节能环保,取得了一定的成绩。但是,整体行业能耗仍然偏高。

燃料成本占平板玻璃生产成本分别为:2003年35.97%,2007年44.65%,2011年30% - 40%。我国平板玻璃工业万元产值能耗更是高达1.89t标煤。

基于我国浮法玻璃生产线的现状,决定了今后一个时期的发展方向不应是新上项目,而是浮法玻璃生产线的节能技术改造。

二、实施成功的技术改造理念

上海吉驰玻璃科技有限公司对浮法玻璃生产线冷修技术改造的理念主要体现在以下几点:

(1)以精心设计、精心施工、精心管理和精心服务为理念,认真贯彻国家节能环保方针,以节能、优质、高效为技术改造指导思想,通过冷修技术改造成为优质节能、效益较高的浮法玻璃生产线。

(2)认真研究以重油、天然气、焦炉煤气和煤气为燃料及各种规模的浮法玻璃生产线的设计特点,在浮法玻璃熔窑节能增效技术上有较大的创新和突破。

(3)重视成形、退火和冷端技术的研究和实践,切实做到先进性、经济性和适用性。以原始厂房、生产线原有条件为基础,在尽量不动原基础条件的前提下进行改造。

(4)充分利用原有技术装备,精心设计改造方案, 力求以最经济的投资,使之达到提高20% - 30%生产能力、节约能耗15%、优等品率提高10%的目标。

三、采用先进的设计技术

上海吉驰玻璃科技有限公司2008年6月承接了某集团公司450 t/d冷修技改项目。2009年2月中旬该线停产放玻璃水,开始冷修,同年7月初达产600t/d。在节能增效方面,取得了较好的效果。

在技术改造过程中主要采用了如下先进的设计技术:

1、优化熔窑设计

专业技术人员深入分析熔窑的现状,结合实际情况,在土建基础、生产线长度基本不变的前提下,结合国内外熔窑设计理论和经验,提出了“玻璃液回流控制与节能熔窑”的先进熔化工艺技术,采用创新的熔窑结构,对目标熔窑的熔化量、熔化率、熔化面积、熔化部面积、冷却部面积、投料口尺寸、熔化部尺寸、卡脖尺寸、冷却部尺寸,小炉对数、热回收效率等重要参数进行综合创新优化设计。在节能增效、降低冷修投资和运行成本方面,取得了重大突破,提高了企业的竞争力,目标熔窑增加产能20% - 33%。

2、新理念设计退火窑

(1)根据浮法玻璃退火窑设计的理论和实践,参考有关技术文献,在目标退火窑技术改造设计中,取消了A0区,增加了A区(重要退火区)的长度,适当增加了A区的退火速度,使玻璃带在A、B和C区的冷却速度更为接近“慢•慢•快” 的关系,退火效果良好。

(2)改变A区上部循环风系统,在A、B、C区壳体两侧增加边部、次边部电加热器,更加方便了退火温度的控制。

(3)根据近代退火理论分析,增加D区长度,减轻D区负荷,更能提高退火质量。分析目标退火窑3个F区的情况,认为有必要调整为2个区,总长缩短,为其它区的改造留出空间。

(4)适当增加退火窑内宽、挡帘等,优化退火窑设计。

3、相应优化锡槽、冷端及公用设施改造设计

为适应提高产品种类、产量的要求,优化设计了锡槽、冷端装备系统及工艺、电气等公用工程配套设施。

在现有厂房、地坑基础基本不动的前提下,根据充分利用现有设备、节约投资的原则,对锡槽进行了适应性技术改造。以全新的冷端设计理念,优化设计了冷端辊道和设备系统,实现了在线切割最大板达到6000 mm×3000 mm。输送、切割系统可实现简单判等切割、跳刀切割、大缺陷抽条切割等简易优化功能,玻璃取片实现全自动分等堆垛等。

四、重视施工现场技术服务

遵照精心设计、精心施工、精心管理的工程管理理念,对目标生产线的现场技术服务,主要做到了以下几点:

(1)提供了各阶段施工指导和验收要求。先后提供了:冷修熔窑放玻璃水要求,熔窑冷却部顶升参考,改造工程的熔窑、锡槽及退火窑安装、验收与升温规范等。

(2)及时反馈现场出现的施工问题,及时处理现场出现的各种技术问题,确保施工高质量、高速度的运行。

(3)配合甲方对工程各阶段进行严格的施工、检查及验收,做到设计单位心中有数,业主对工程质量放心。

五、节能增效显著

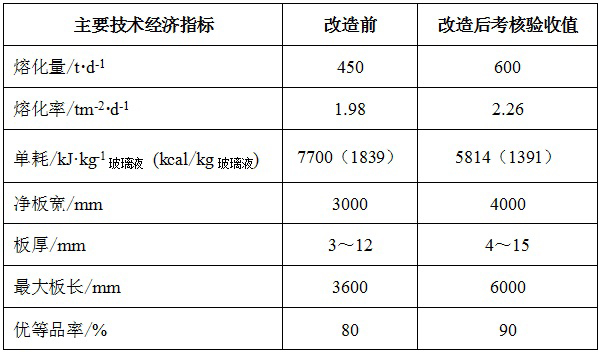

1、改造前后指标对比

2、节能计算

(1)每年熔窑节能:

(7700-5814)×600000×365×0.034 12×10-3=14092720(kg)=1.4万t标煤

(2)每年增加优质产品:

(600-450)×365×0.9×1000/50=985500(重箱)=98.55万重箱;

(3)按2.8元/nm3[天然气热值为35544 kJ/m3 (8500 kcal/m)]计算每年节约燃料成本为:14092720 kg/1.2143kgce/m3×2.8=32495772元=3249.58万元/年

增产按每重箱82元的10%计算利润,增加收入为:8.2×98.55万重箱=808万元;

上述合计增加经济效益为:4057.58万元/年。

六、结语

我国目前约有283条浮法玻璃生产线,年生产能力达97976万重箱,每年有数十条生产线面临着冷修技术改造。把浮法玻璃生产线的冷修技改作为企业管理的重大课题之一,采用先进的设计理念,先进的设计技术,节约能源,提高产品质量、增加生产能力,向冷修技术改造要质量要效益,无疑是企业最好的选择。节能减排、增产创优,一定会给企业带来高效益的发展。