数控车轮车床主轴变频技术改造

发布日期:2016-04-12 来源:《上海设备管理》

点击数:38985

数控机床是轮对镟修加工的重要设备,设备性能的稳定和加工精度的准确,对货车轮对质量和安全起着重要作用。主轴是机床的核心部件,主轴电机的控制对机床的精度和稳定性也起着决定性作用。要使被加工的轮对尺寸符合规定,精度合格,同时确保在运行中的稳定,车床主轴的稳定可靠显得尤为重要。通过对数控车床主轴电机的变频技术改进,达到提高加工稳定性、加工精度,平滑加减速、节能等目的。

一、现状及存在问题

1、数控车轮车床现状

杭州北车辆段修车大库经过扩能改造后,日出车量由原来的30辆提高到现在的70辆(含厂修车辆),以车辆段目前轮对60%左右的镟修率计算,日均镟修轮对达到170余对。目前用于轮对镟修加工的数控车轮车床增加到8台,车床操作工采取早、中两班工作制,每个班次5人,因此每台车床的日均轮对加工数达34对左右。车床数控系统均采用西门子公司的802D系统,主轴采用Y-△-YY,3速电机带动,平均功率40kW。因数控加工要求精确、可靠,对主轴电机启动、变速、运行的稳定性要求很高,加上车辆段目前轮对镟修加工量大的特点,如何改善数控车床主轴控制方式,提高轮对镟修效率和精度成为了设备维修人员的重要课题。

2、运行中存在的主要问题和原因

(1)主轴电机功率大,电机采用的硬启动方式,启动瞬间电流急剧增大,不仅对电网电压造成很大冲击,而且还会对电网容量要求过高,车辆段车轮车床与轮对探伤设备处于同一网路中,车床频繁启动产生的大电流对电网的冲击已影响到探伤设备的正常使用。此外启动产生的大电流和震动对相关零部件(各种阀类)的损害极大,对设备、管路的使用寿命极为不利。由此造成的油路和各种阀类问题,占维修量的很大比例,影响设备使用效率,增加设备维修人员的工作强度。

(2)车床主轴在运行时,由于加工刀具、被加工材料以及对工件加工的不同要求,为保证在任何情况下都能得到最佳切削条件,这就要求传动系统有足够宽的调速范围。同时在不同转速下又有具体的要求:高速下,要求速度稳定,尽可能提供主轴电机的最大功率,即恒功率范围要宽;低速下,要求提供大转矩输出,以满足重切削的要求。采用现行的齿轮传动变档,主轴在变档调速时由于转速不是一个平滑的曲线,在加速或减速运行时,由于丝杠的进给速度在系统设定下是恒定的,由此造成的进给速度不匹配,易造成刀头的磨损甚至崩断刀头,造成刀头使用费用居高不下。

(3)系统对过电流保护的设计不够合理。在车削过程中容易出现吃刀量过大现象,此时丝杠承受较大的切削力,但由于未设置高灵敏度的过电流保护装置,使刀架扔按照程序运行,长时间工作必定会造成丝杠磨损,致使系统出现报警,设备无法正常工作。通常情况下要处理丝杠问题需要将刀架整体拆除,不仅需要耗费大量时间且购买新丝杠费用较高,期间造成设备长时间停台也严重影响生产进度。

(4)主轴制动效果差,目前主轴采用能耗制动,在高速下主轴从制动开始到完全停止需要5~10s,制动效果不明显,由于制动时间长,若发生突发情况主轴无法立即制动,存在安全隐患。

(5)该设备月均运行时间长,消耗的电能大,怎样通过改进节约设备耗能也是设备维修人员面临的一个课题。图1为数控系统与主轴控制结构示意图。

3、数控机床主轴要求

主轴是车床构成中一个重要部分,功率消耗占机床总功率的70%~80%,性能直接影响到机床的加工效率、加工材料范围、加工质量等。数控机床将高效、高精度和高柔性集为一体。为满足数控车床对主轴驱动的要求,主轴必须具备几个性能:

(1)要有较宽调速范围且速度稳定性能要高;

(2)在断续负载情况下,电机的转速波动范围要小;

(3)电机加减速时间要短;

(4)抗过载能力强;

(5)噪声低、振动小、寿命长。

二、主轴电机变频改进方案

利用段已拆除原空压机上使用的艾默生EV2000-4T0750G型变频器,改造主轴,实现主轴运行频率可控。

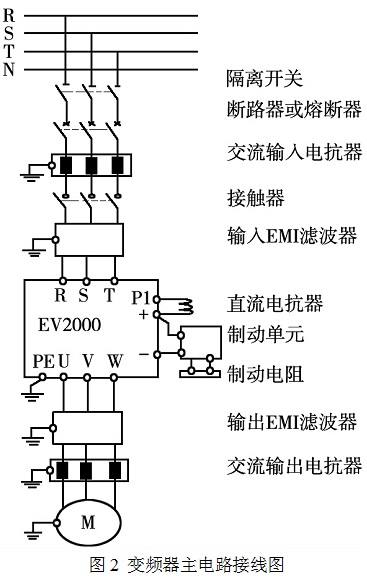

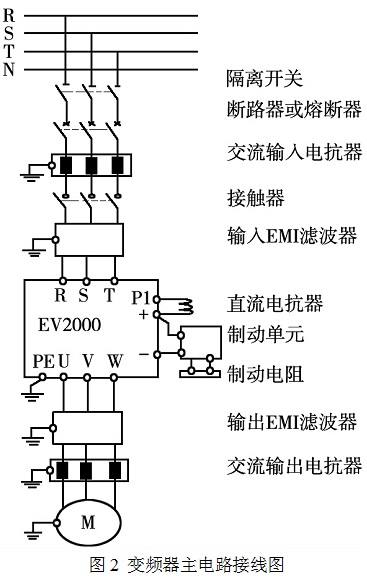

1、选择合理位置安装变频器,按要求布置线路。变频器主电路接线见图2。

2、根据工件加工要求设置变频器各参数:①设置电机参数,额定功率FH.01在0.4~999.9 kW,额定电流FH.02 在0.1~999.9 A;设置功能参数,频率给定通道F0.00为VCI 模拟给定(VCIGND),运行命令通道F0.03为端子运行命令通道,运转方式F0.04 为正转,最大输出频率MAX(50.00,上限频率F0.12)~650 Hz,设定为50 Hz,基本运行频率为50 Hz,为防止主轴反转,设置防反转F3.00为禁止反转,设置点动运行频率为F3.13 为5Hz,点动加速时间F3.15为10s;②设置过程闭环控制参数,F5.02反馈通道选择由VCI 模拟电压输入0~10V,最大给定量F5.10为100%;③设置相关保护参数,FL.04过载预报警检出,检出水平相当于电机额定电流(告警时故障代码E014),自动限流水平FL.07 限流水平120%,保护动作FL.12,告警并自动减速运行。

三、改进后效果

1、主轴点动、启动及运行平稳,即实现了主轴的软启动。采用软启动的优点:①平滑加减速,有效避免了硬启动对设备各部件的损伤,增强设备运行的稳定性,提高设备使用寿命。②避免了频繁启动与停止对电网电压的冲击,有利于电网长期稳定运行。③变频器采用二极管整流,相对软启动器安全的高次谐波少,网侧的高次谐波减少,功率因数提高。④提高运行的稳定性,减少刀片损耗,实现主轴加减速的平滑,提高工件加工质量。⑤提高安全性。降低机械配件损毁、电网剧烈波动、电机烧毁、停车失灵、操作人员误伤等安全隐患。

2、减少电能消耗。通过实际测试得出,正常切削时的电流是方案实施之前的70%,每年仅电费就可节省30多万元。

3、自动电压调节(AVR)。当电网电压变化时自动保持输出电压恒定;自动限流,对运行期间电流自动限制,防止频繁过电流故障。运用此项功能设计过电流自动报警,提醒操作人员合理选择进给吃刀量。由此可有效解决丝杠磨损严重等问题。

4、去除了不必要的接触器、变速齿轮等,在提高设备运行稳定性的同时,节省大量维修经费。

5、实现主轴快速制动,利用变频器的减速停车功能,实现主轴快速停车,提高设备使用效率且有效保护操作人员的安全。

6、变频控制的实现,使主轴运行稳定,切削过程中调速平滑,有效防止刀架损坏,减轻了刀头的磨损,刀头使用费用降低。

作者:泮建华 上海铁路局杭州北车辆段