起重机起升卷筒窜动分析与排査

发布日期:2016-03-04 来源:作者:宣长宇 上海振华重工集团股份有限公司

点击数:29997

一、故障现象

1台轮胎式集装箱专用起重机,驾驶员在对其起升卷扬机润滑作业时,发现其起升卷筒轴向窜动,窜动量约为10 mm,吊具起升时,起升卷筒向减速器一侧移动;吊具下降时,起升卷筒向轴承座方向移动。吊具升、降时,起升卷筒轴承和联轴器均有强烈的振动。随着起升卷筒的转动,轴承座上部存在跳动,且在起升与下降状态,这种跳动的方向正好相反。

二、结构及原理

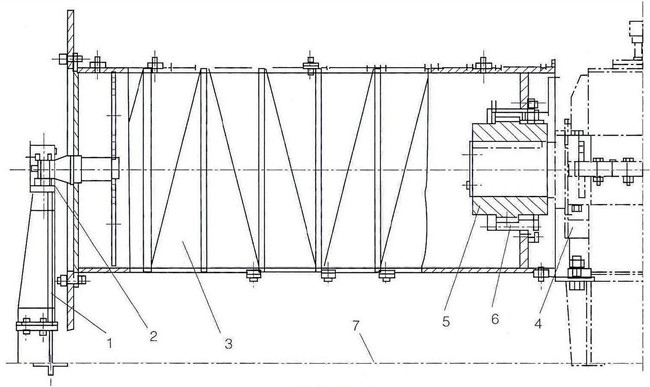

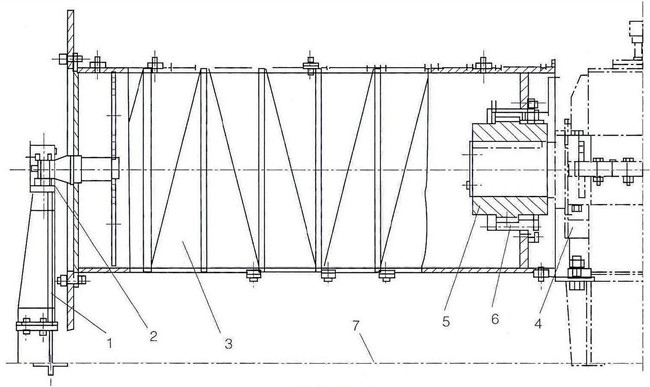

该集装箱专用起重机的起升卷扬机主要由轴承座1、轴承2、起升卷筒3、减速器4、外齿联轴器5、内齿联轴器6和小车架7等组成,如(图1起升卷扬机结构)所示。

左端轴承座1内镶有轴承2,起升卷筒3左端的支撑轴固定在轴承2的内孔中。

减速器4的输出轴通过单键与外齿联轴器5连接,外齿联轴器5通过花键与内齿联轴器6连接,内齿联轴器6通过螺栓固定在起升卷筒3右端。

外齿联轴器5与内齿联轴器6的花键可轴向滑动,如此构成浮动支撑,即外齿联轴器5 和内齿联轴器6允许有15mm的轴向滑动量。轴承2的型号为22224E型双列调心滚子轴承, 其具有一定的角向偏差, 游隙为220~340μm。轴承座1和减速器4固定在可以移动的小车架7上,构成起升卷扬机两端的支撑。

起升卷筒3上共有8个钢丝绳固定点,共缠绕有4根钢丝绳, 每1根钢丝绳的两端,各由2个固定点固定。这4根钢丝绳通过滑轮与集装箱吊具4个角的滑轮连接,当起升卷筒转动时,可将集装箱吊起或下放。起升卷筒3表面加工有螺旋式绳槽,起升卷筒转动时,钢丝绳沿绳槽收放,防止乱绳。左、右旋绳槽对称布置,以使钢丝绳对起升卷筒的轴向力保持平衡。

三、故障排査

打幵轴承座端盖,发现轴承润滑油脂较黑,并有一些较细金属屑。更换轴承后,发现起升卷筒的轴向移动仍然存在,故此判断起升卷筒轴向移动不是由于轴承磨损造成。

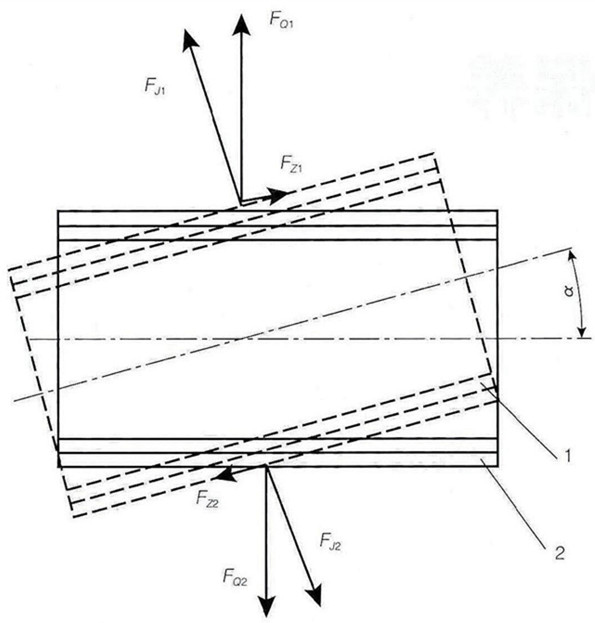

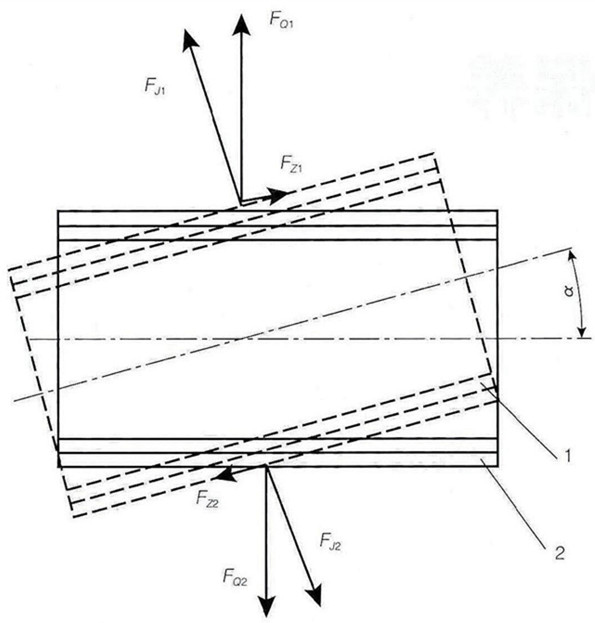

由起升卷筒结构可知,外齿联轴器通过压板固定在减速器输出轴上,不会产生轴向移动, 而内齿联轴器却可以在外齿联轴器上轴向移动。分析认为,起升卷筒轴向移动的原因可能是起升卷筒上固定的外齿联轴器受到了轴向推力。钢丝绳采用左、右旋绳对称布置,在正常情况下钢丝绳对起升卷筒的轴向力保持平衡,不会产生轴向力。如果起升卷扬机的外齿联轴器与内齿联轴器中心存在一个角度偏差时,就会在起升和下降时产生轴向力。

1、内齿联轴器; 2、外齿联轴器; FQ1—内齿联轴器所受起升力;

FZ1—起升时轴向力; FJ1—起升时径向力; FQ2—内齿联轴器所受下降力;

FZ2—下降时轴向力;FJ2—下降时径向力;α—内外齿联轴器的角度偏差

图2内、外齿联轴器受力分析所示为内、外齿联轴器存在角度偏差时的受力分析。根据力的分解原理可以看出,由于起升卷筒起升和下降时,内齿联轴器的受力方向相反,产生的轴向分力方向相反。因此, 起升卷筒向两个方向轴向移动。

进一步分析认为,起升卷筒角度产生偏差的原因可能是轴承座中心高度与内、外齿联轴器中心高度不同。用高度尺测量减速器输出轴中心至小车架的距离为327mm,测量轴承座中心至小车架底平面的距离为321mm。由此看出,轴承座中心比减速器输出轴中心低6mm。

原来轴承座底部已垫加1块厚10mm的钢垫板,再在轴承座底部增加6mm钢垫板以弥补高度差后,进行吊载升、降试验,起升卷筒仍存在轴向移动。又将增垫的钢垫板分别更换成4mm和10mm厚的钢垫板进行吊载升、降试验,轴向移动现象仍未得到改善。

将增垫的钢垫板撤出,重新用水平尺测量起升卷筒的水平度,发现减速器侧小车架平面比轴承座侧低10mm,由此说明减速器侧的小车架平面存在沉降变形。

将原来的垫板抽出,用水平尺调整好起升卷筒的水平度,将轴承座固定,进行吊载升、降试验,轴向移动现象基本消失。用百分表检测起升卷筒轴向跳动仅为0.13mm,远低于出厂允许的0.40mm偏差。