汽轮发电机定子线棒端部固化成形工艺的缺陷分析与监理

汽轮发电机定子线圈是发电机的核心部分,其额定电压可达21kV—27kV,额定电流超过20000A,定子线圈绝缘质量的优劣直接关系到发电的运行可靠性、寿命和技术经济指标。通常为了易于制造加工及绝缘,每个线圈由两个线棒组成,分别放置在不同槽内的上层与下层,同时为了减少铜排内的涡流损耗,每根线棒一般采用薄的小矩形绝缘铜线(自带绝缘层)的扁铜线组合而成,由多股铜线经过编织、换位和固化成形,然后整体连续包绕绝缘层,经真空压力浸渍后完成线棒制作。

一、存在的问题

1、问题现象

监造人员在线棒生产车间现场巡检时发现,厂内编号为151-7、151-8和152-9定子线棒在端部加热折弯后,弯形处表面出现明显色差现象。监造人员立即对此提出了质疑,并在线圈车间展开进一步调查。

2、加热设备设定温度与实测温度不一致

定子线棒端部成形工序采用的是外加热工艺,通过电热管加热模具,再通过被加热的模具将热量传递至线棒。该工艺在国内外电机制造行业被普遍采用,如ALSTOM、三菱等公司都采用此工艺进行导线端部固化,属于成熟工艺。

该项目《定子线棒制造工艺卡》要求:“线圈固化保温温度为T1~T2,保温时间≥lh”,但实际加热设备不能在工艺要求的温控范围工作,现场发现加热设备设定的保温温度为T2,经人工手持温度计检测,实际显示多数加热部位均已达T2+10℃,其中1号位置即端部弯曲处最髙温度已达T2+20℃,都已超过工艺规定保温温度;且该设备不但不能维持温度在设定的范围内,当温度超过设定温度T2时,无法自动断电降温,只有通过人为断电才能停止升温。

3、工艺方案存在问题

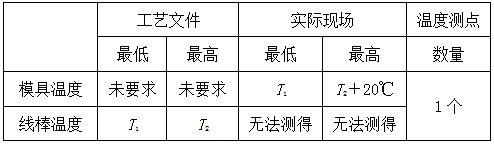

(1)监测温度并非线棒的实际温度,工艺文件规定的是线棒保温温度的上下限(T1~T2),而实际现场监测的是加热设备上的温度测点,且温控测点是布置在模具(钢板)上,对模具与线棒之间存在的温差未予考虑。

(2)温控测点的数量不能满足工艺对加热温度控制的需要,现场发现只在线棒端部直段中间部位布置了一个温控测点,而在实际温度最高的线圈弯曲部位未设温控测点,当温控测点热电偶显示温度为T2,而端部弯曲部位经温度计检测的温度已达T2+20℃,表明加热和保温过程中,沿线棒表面温度明显不均匀,温度不均匀梯度达20℃左右,详见表1所示。

表1: 线棒与模具温度表

(3)温控测点可以随意改变,当操作人员发现某个温控测点温度过高时,便调整温控测点的位置,避免出现过高或过低的温度记录。

4、无必要的可追查记录

该工序唯一可追溯的加热记录是加热设备的自动温度记录曲线,但记录显示的时间又与实际时间不符,无法确定加温记录是否与实物相符,也没有加热温度人工记录,无法追溯线棒加热成形过程的实际情况。

二、原因分析

1、线棒表面产生色差的直接原因

每根定子线棒由多股涤纶玻璃丝烧结铜扁线及不锈钢通水管组合而成,发现颜色异常的部位主要为铜扁线表面,铜扁线表面层是由涤纶纱与玻璃丝经烧结工艺绕包,作为铜导线最原始的绝缘层,在铜扁线出厂验收时,都必须经过击穿电压试验来考核该绝缘层的完好与否。据查,涤纶与玻璃丝材料的耐热性较好,最高可以承受180℃左右的髙温,而造成定子线棒表面颜色异常的原因是线棒受热不均匀,局部温度过高,使线棒表面产生发黄的现象。

2、根本原因

(1)工艺未明确模具的加热温度。《定子线棒制造工艺卡》要求线棒成形(固化)保温温度为T1~T2,而实际是通过控制模具的温度调节线棒的受热温度,无法直接对线棒的受热温度进行控制。此外,也未对工艺执行人员的具体操作进行明确,操作人员在无直接工艺规定可遵照执行的情况下,只能按照自己的经验判断模具的温度来控制线棒的温度。更严重的是操作人员可能错将工艺文件要求的温度(即线棒成形保温温度)直接作为模具温度执行,造成线圈实际加热温度小于工艺要求的保温温度,一定程度上增加了人为因素带来的质量风险。

(2)工艺未明确加热管的分布位置。工艺文件中规定,加热管的分布位置可由现场工人根据加热情况进行微调,根据口头规定,当工人发现局部温度过高时,可以当场调整加热管的分布位置,对此监造方认为操作工人的随意性较大,无法保证保温温度符合工艺要求,也一定程度上增加了人为因素带来的质量风险。

(3)现场实时温控测点不足。定子线棒端部是渐开线结构,而实际模具又是直线状的,由于结构差异,造成了模具与线圈在不同部位的温差,而且温度测控点仅有一个,放置在中间位置,对于其他部位的温度监控无法实现,无法保证线棒端部各处的加热温度,但由于设备条件限制,无法提供更多的热电偶测点,只能根据中间位置的温度测点估算其余部位的保温情况。

(4)未保留相应的纸质记录。温控设备虽配有自动无纸记录仪,但该设备电子温度记录曲线的保存周期仅为一个月,到期自动清除,且无法输出纸质版记录。定子线棒的加热成形(固化)工序属特殊工艺过程,对此类重要部件应有可追溯的记录,以证明其质量具有足够的可信度。

(5)加热设备存在的问题。该台加热设备为某公司生产的CDJN型加热设备,通过 PID自动控制加热温度,按照设备功能的介绍,应在超过最高设定温度后自动断电,即使加上达到最高设定温度后的过冲温度,实际当温控点已达到设定最髙的T2+20℃时都没有自动断电,必须通过人工手工断电,该设备存在无法在设定温度自动断电的问题。

三、纠正预防措施

1、监造方提出的建议

(1)对该工序暴露出的问题进行彻底的检查、评估,尤其对工艺规定不够明确及加热设备和温度测定问题等,要求确定相应的纠正措施,必要时经试验确认无问题后方可投入使用,并提供证据。

(2)针对该工序工艺技术方案可能存在的不足进行评估,以确定下一步的措施,必要时应进行试验和重新评定,直到确认无问题后方可进行生产,并提供足够的证据。

(3)健全该工序的管理要求,建立完善的工序记录、问题反馈等工序监控手段和机制,并提供足够的证据。

(4)对工序人员进行严格的技术培训和质保大纲及其程序、工艺文件、设备操作的培训,并提供足够的证据。

(5)对已完成端部模压加热固化的10根线棒应进行评估,确定处置措施,并提供证据。

2、工艺验证试验

制造厂对加热设备进行了检修,并调整了相关的参数设定,并抽取2根线圈作为工艺验证试验使用,对该工序重新进行了工艺验证试验,试验表明:

(1)当线棒受热温度在T1~T2之间时,模具温度将达到T2+5℃左右。

(2)加热模具与线圈之间存在20℃左右的温差。

(3)模具整体之间有>40℃的温差。

3、纠正整改措施

据工艺试验结果,制造厂重新调整了工艺,并制订了相应的整改措施:

( 1)根据试验情况对加热管位置进行了加锁,在每个加热管位置旁边添加标签,逐一固定了每个加热管的位置,任何人员不得随意更改位置,并在工艺文件中进行了规定。

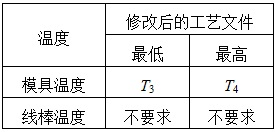

(2)修改工艺文件,明确了工艺实现过程主要参数要求,包括明确加热模具的保温温度,模具测温点保温温度为T3~T4,为避免操作人员产生理解错误,取消了工艺文件中对线棒保温温度T1~T2的规定要求,详见表2。

表2 修改后工艺文件对于温度的要求

(3)编制适用于记录定子线棒加热成形工序的表格,规定在成形工序过程中进行监视并形成书面记录。

(4)对生产人员和操作工人进行了针对性的培训,重点涉及端部固化工艺的执行,以及核电质保体系等内容。

(5)对自动记录仪的参数重新进行了设定,并对已完成线棒端部成形工序情况的电子记录曲线进行了梳理,决定对色差明显且无法提供保温记录的6根定子线棒不作为正式产品,作为试验用品使用。

4、对定子线棒端部成形工序的控制要求

根据这一问题的处理过程,监造方认为在汽轮发电机监造过程中,对于定子线棒端部成形工序,以及直线部分成形工序都应予以必要的质量控制,包括对于模具与线棒的贴合度检査、加热温度规定检査、温度测定方式检查等,确认温度测点的布置是否满足要求,加热过程的记录信息是否齐全,加热设备的温度控制是否可靠,加热记录是否完整等。监造方已将相关的质量控制措施纳入到常规发 电机制造过程的日常巡检中,逐步将此控制方案固化进发电机的监造服务方案中。

四、结束语

监造方通过对原工艺的调查和了解,指出了该工艺存在的问题,提出了针对性的改进意见。制造厂在采纳监造方的意见后,完善了线棒端部的成形工艺,同时各方加强了工艺执行的监督力度,最终消除了定子线棒成形过程中出现表面发黄的现象,定子线棒端部成形工序的质量得到了有效的控制。

在本次质量问题处理过程中,监造方充分开展对制造厂技术、生产管理等环节的调査和研究,不仅使质量问题得到彻底地纠正,还促进了制造厂工艺、设计等方面的提升和进步。同时在对加热这一特殊工艺控制过程中,总结出了一套有针对性的监理服务质量控制方案,提升了自身的水平与能力。

作者:庄伟 单位:上海发电设备成套设计研究院