搅拌器故障的原因和解决方法

搅拌操作过程是化工、石油化工、医药、食品工业最常见的操作过程之一,其目的是使两种或两种以上的介质能达到最大程度的接触,从而在预定的时间内完成所需要的混合、传质、传热或反应过程,或同时进行上述两个以上的过程,操作搅拌所涉及的介质可能是液体、气体和固体,但以液相为主。而完成搅拌过程的主要元件为搅拌器,搅拌器的好坏和搅拌操作的最终效果有着至关重要的联系。

搅拌器是一种结构简单的机械设备,由传动装置(电动机、变速器、机架和联轴器)、搅拌轴、搅拌桨叶和轴封装置组成,这些部件相辅相成,如果一个部件出现问题都会导致整个搅拌运行出现异常,所以搅拌器在工艺上又是一个复杂的设备。如果发生故障,故障的根源却并不简单,不仅和机械结构本身有关,还会和工艺设计、生产操作等多方因素相关。本文描述的3个搅拌器的故障就和工艺设计和生产操作有直接联系。

一、搅拌器的设计和使用工况简述

本文提到的三个搅拌器,这里以1号、2号和3号进行区分:

1、1号搅拌器

使用工况:用于两种固液悬浮液混合反应的搅拌,其中一种固液悬浮液先加入反应釜内,同时搅拌器开始运行,当反应釜内达到设定温度时,另一种参与反应的固液悬浮液开始加入,随后化学反应开始。完成一批次的运行需要3~4h,期间反应釜内物料的黏度在周期性的变化,最高时可达到15000~25000cP。

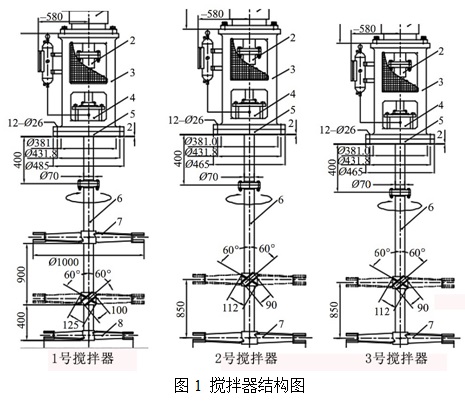

设计状态:此搅拌器采用三层桨的设计方案,桨叶形式采用INTER.MIG型。因为反应产生有剧毒的气体,不允许泄漏,轴端采用了带冲洗的双机械密封。因为搅拌物料粘度在周期性的变化,所以采用变频器进行速度调节。搅拌器结构如图1所示。

2、2号搅拌器

使用工况:用于中和反应中,保证反应的两种物料混合的均匀性。按照正常的工艺设计,在整个搅拌运行的过程中,反应釜内物料的状态为纯液相状态,并且粘度只有1cP。

设计状态:根据搅拌的使用工况和反应物料的物性,搅拌的设计采用二层桨的设计方案,桨叶形式仍为 INTER.MIG型,定速设计。同时此反应釜内的物料同样不能泄漏,所以采用带压力冲洗的双端机械密封。搅拌器的结构如图1所示。

3、3号搅拌器

使用工况:用于一种物料的回收反应,在这里,搅拌是保证物料混合均匀和散热的功效。按照最初的工艺设计,反应釜内的物料状态为纯液相状态,并且黏度只有0.6cP。

设计状态:同2号搅拌器,结构如图1 所示。

二、故障描述

1号搅拌器:叶轮弯曲严重,通过轴跳动测试,初步怀疑轴已经弯曲;机械密封出现密封冲洗液严重泄漏现象。

2号搅拌器:机械密封冲洗液泄漏严重,一个新的机封换上去使用不到半个月,就出现泄漏。

3号搅拌器:从反应釜的视镜观察搅拌轴的转动情况,发现轴在运转过程中的跳动量很大,从维修部的粗测数据上也可以看出轴已经出现了弯曲。另外机械密封也出现严重泄漏,同样一个新的机械密封使用不到半个月就出现泄漏。

三、故障原因分析

从3个搅拌器故障情况的描述可以看出2项共同点:一是机械密封损坏,导致机封冲洗液泄漏;二是轴或叶轮出现了不同程度的弯曲。那么是否这三台搅拌器都是同样的原因损坏的呢?首先我们就要分析机械密封在什么情况下会出现泄漏,轴或叶轮在什么情况会出现弯曲?

1、机械密封泄漏的原因

(1)密封冲洗系统本身有泄漏导致密封冲洗压力降低,冲洗液不能及时供到动静环处致使动静环出现干磨而碎裂,出现密封液轴端泄漏。

(2)O型密封圈材料和所接触的工艺物料不兼容,导致O型圈溶解损坏,密封冲洗液轴端泄漏,如果不能及时发现,会导致机封冲洗液不能及时或足量的供到动静环处,导致动静环因干磨出现碎裂。

(3)搅拌轴弯曲,导致轴在转动过程中出现过量的摆动,因为动环和轴是一起转动的,所以动环的不正常转动会导致密封面之间的不正常接触,从而使动静环产生不同程度的损坏。

(4)搅拌轴或桨叶(最大程度是桨叶)突然受到来自外部的瞬间冲击,瞬间冲击能通过轴传导到最薄弱的密封面处(因为动静环的材料为易碎的碳化硅–石墨),导致动静环损坏,密封冲洗液泄漏。

2、轴或叶轮弯曲的可能原因

(1)启动扭矩过大,导致轴在瞬间扭弯。(通常情况下,电机都有过载保护,但是启动扭矩变大是瞬间的,而电机的过载保护是需要时间,如果电机过载停掉了,但在停掉之前,轴已经因为瞬间的大扭矩而弯曲)。

(2)运行过程中突然遇到了过大的负载,桨叶为了冲破负载,也是短时间内出现扭矩变大,导致轴或叶轮扭弯。

3、分析

针对3个搅拌都出现的密封泄漏的问题,首先检查密封系统的所有连接点,没有发现漏点,并且确认过在出现泄漏之前没有出现过低液位和压力过低报警,所有的证据证明密封系统本身不存在泄漏。接着再次确认了O型密封圈的材料,材料和工艺物料可以很好的兼容,并且从损坏的机封内拆下的O型圈也是完好的,没有出现任何腐蚀的状况,从而也否定了O型圈材料选择错误的说法。那么就只能从后两项中找原因了,这两项和工艺及操作都有关系,下面就逐一分析其工艺设计或操作过程。

(1)1号搅拌器

此台搅拌器的故障显示叶轮已经弯曲,初步怀疑轴也弯曲。根据本文第二部分描述的使用状态,后一种悬浮液为五氧化二磷悬浮液,其固液比为1:1。因为最初输送泵的选型错误导致输送泵一直不能使用而改用真空转料,真空转料的弊端就是均匀性差,有可能瞬间一股物料进入反应釜,又因为物料中的固体含量比较高,物料瞬间会形成一个小山,而搅拌桨在冲破物料山时,负载瞬间上升,扭矩变大,成为导致轴或叶轮弯曲的第二个原因。在验证中我们监控了电流的变化,发现大多数电流维持在定值,有时电流会有比较小的上升,但是我们发现了几次电流急剧上升,几乎快要超载,从而可以证明之前的判断是正确的。继而可推断机械密封泄漏的主要原因是由轴弯导致动静环碎裂而泄漏。

(2)2号搅拌器

经过对几批原料的现场观察,发现在搅拌运行过程中有大量的固体出现,固体尺寸不大,但是密集度较大,当搅拌运行时,固体随着釜内的液体翻转,类似于水中的沙粒。又通过运行时搅拌轴的运行状态初步确定搅拌轴没有出现弯曲的症状,所以我们可以判断出是固体的瞬间冲击搅拌桨叶,瞬间的冲击能通过桨叶、轴传导到整套搅拌系统最薄弱的环节—机械密封动静环处(材料是石墨和碳化硅),导致动静环碎裂而造成机械密封泄漏。

(3)3号搅拌器

通过操作观察,发现在每批料放尽之后,在釜底都有一层比较厚的十分黏稠的物料出现,取样后测试得知为含有某种副产品的混合物,其黏度在25000cP以上,这就完全超出了当初搅拌设计的要求,并且此台搅拌底层桨叶距釜底的距离只有100mm,当底层桨叶陷入或埋入高黏物料内,当再一次启动搅拌时会导致搅拌器超载而瞬间扭距过大打弯轴或桨叶。通过轴端的轴跳动检测和搅拌轴的运转情况可以确定轴已经弯曲,继而可以判断是轴弯带动了机械密封的损坏而泄漏。

四、问题解决

3个搅拌器的设计和使用工况均不相同,所以解决问题的方式也各不相同,需按每台的实际情况来解决问题。

(1)1号搅拌器

为了避免之前描述的料山超载的情况,现在有短期和长期两种解决方式:因为短期内仍然要使用真空转料,不可避免地可能会再次出现过大的料山状态导致搅拌过载,所以为了避免在这种情况下搅拌过载,将搅拌器的转速调低,慢速打破料山避免过载发生。但这只是一个应急的短期方案,仍然有一定的风险发生,一劳永逸的方案应该是彻底规避这个风险。所以长期方案就是寻找合适的转料泵,让五氧化二磷悬浮液均匀地输送到反应釜内,但是为了规避超载的可能性,仍然在转料时使用低速。

(2)2号搅拌器

针对外部瞬间冲击这个原因,搅拌器本身没有任何有效的措施去规避,所以只能从工艺操作上找出根源以避免固体颗粒的出现。之后工艺和化学师通过取样分析,确定此固体是因为某种原料的加料速率过大导致的,调整了加料速率,经过几批反应的实验,固体颗粒消失。

(3)3号搅拌器

根据原因分析可知,确因最初设计时工艺条件描述错误所致,为了满足目前的操作使用需求,决定改进搅拌的设计,以满足其高黏启动的需要,基本的改进措施为:改进桨叶形式、加粗搅拌轴并且改成变频控制,使其在高黏状态下低速启动。

五、小结

通过本公司三个搅拌器故障的分析和解决,可知搅拌器故障的发生和工艺设计、操作状况有紧密的联系,如果出现了故障,就应该综合工艺设计和操作过程来找出故障的根源,继而找到最终的解决办法。

作者:杜海燕 单位:帝斯曼维生素(上海)有限公司