基于数据驱动的发电设备在线预警研究

随着信息技术的高速发展和计算机硬件水平的快速上升,大数据技术、智能电厂、工业4.0 等相关概念逐渐被提出。国内许多发电集团都已经逐步开始新一代智能电厂的建设,这其中就包括了发电设备的在线预警部分。我国发电技术经过几十年的发展,电厂数字化、信息化水平大幅提高,积累了大量的运行数据,这为发电设备的大数据分析研究奠定了基础。

针对发电设备故障频发的情况,目前对发电设备的状态与故障的研究已经逐渐从设备的监测诊断过渡到设备在线的故障预测。近年来大数据分析和人工智能方法(AI)在预测与分类等方面存在优势,可用于非线性复杂系统的故障预警研究。

本文将基于数据驱动的发电设备在线预警研究通过对设备的运行数据挖掘分析,来帮助用户实现设备状态的在线管理。基于设备的历史运行数据,对关键设备建立健康数据模型,在故障早期发现设备的状态异常,并帮助分析人员分析设备的实时状态,从而大幅提高设备运行的安全水平和效率,减少因设备故障引起的非计划停机与安全事故,达到降低运行维护成本,为企业创造更多经济效益的目的。

一、在线预警系统的设备建模

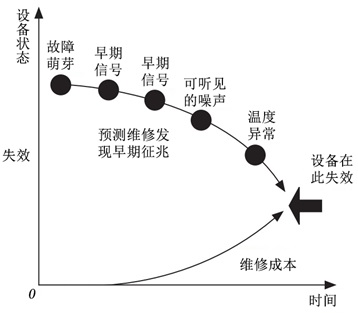

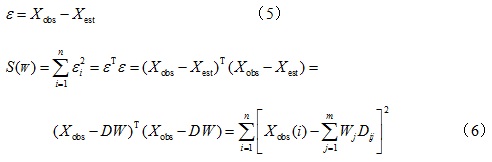

在线预警是以现场实时数据为基础,对所采集的数据进行处理、分析、预测,然后基于所有采集与分析预测的数据来判断设备的运行状态并帮助运行人员确认设备是否需要进行检修。事实上,多数机组设备都不会突然停机并停止工作,更多的情况是经过几周或几个月的劣化过程而变得失效。在这个劣化过程中设备还会给出许多报警信息,这些早期的警告信息如温度、振动或声音等都可以通过在线预警技术发现,如图1 所示。虽然在线预警技术本身比较复杂,但是在设备失效前,在线预警能够给出足够的时间让运行维护人员来计划、安排与维修,避免机组非计划停机而造成的影响。

图1 设备失效模式图

非线性状态估计(NSET)方法,是由Singer 等人提出的一种基于数据的非参数建模方法。该方法目前在传感器校验、状态检测、故障预警等领域取得了一定的成果。

假设一个设备在其运行过程中,代表其运行状态有n个相互关联的测点,那么在某一时刻t观测到的n个数据即为这一时刻描述该设备的状态向量Xobs,即:

![]()

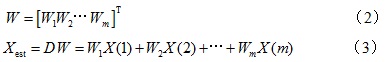

经过模型计算的预测向量为Xest,代表模型在这一个时刻给出的设备状态预估值。对输入到模型的任意一组状态向量Xobs,模型都能对应生成一个m维的权值向量W:

式中,D为历史状态矩阵。历史状态矩阵中每一列状态向量都代表设备在过去某一时刻的正常状态,经过合理选择历史状态矩阵就能够描述出该设备在不同工况、不同环境下正常运行的状态过程。所以构造历史状态矩阵的本质就是用正常数据来描述设备的运行特性。其形式为:

权值向量W通过计算确定。ε为模型输入与输出的残差,最小化该残差:

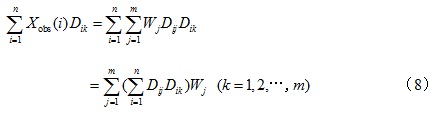

式中,X obs(i)为该向量的第i 个元素。

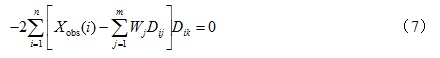

将S (w) 分别对权值向量W 求偏导![]() ,并令其等于0,得:

,并令其等于0,得:

将式(7)化简得:

将式中的m个方程组写成矩阵形式,即:

如果只需要对状态向量中某一个变量进行计算,那么只需取历史状态矩阵的对应行数据与权值向量进行相乘,即:

由式(12)可知,状态向量中任一变量的预测值是将历史状态矩阵中该变量的m个历史状态变量值乘以相似度权值累加而来。在权值W的计算过程中,为方便计算相似性程度将DTD和DTXobs点乘更换为欧式距离运算。

模型输入的状态向量是在机组设备运行过程状态下得到的,而历史状态矩阵涵盖了机组设备在所有工况下的正常状态。所以输入向量会与历史状态矩阵中一些历史状态向量类似,而这些类似的状态向量经过上述计算处理就可以给出精确度较高的输出预测值。

二、基于PI数据库的数据采集

随着信息化技术和自动控制技术的不断发展,为实现电厂实时状态监测、性能分析、优化运行提供可能。基于数据驱动的发电机组在线预警系统正是以海量数据为依托,实时分析预测机组设备的状态运行数据,评估机组设备的运行状态。所以,实时数据采集系统是在线预警的基础。

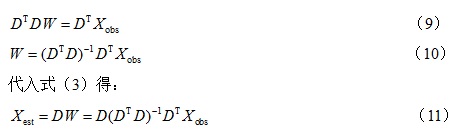

现场监测机组设备运行的传感器和信号采集装置等组成了以PI数据库为核心的实时数据采集系统。如图2所示,信号采集装置将分布在机组设备的各个传感器采集的实时数据集中起来,然后传输给PI接口机,通过TCP/IP协议将数据发送给PI服务器进行存储。设备在线预警系统通过访问P I服务器进行取数。在这个过程中,数据传输过程的安全性和快速性十分重要。通过PI的一系列技术,保证了在线预警系统实时取数的可能,并且它提供的PB和Datalink 模块也为取数提供了便捷性。此外,考虑到各个传感器类型不同、测点不同、采集频率不同,只有选取合适的传感器、测点以及采集频率,才能为在线预警系统提供可以直接计算的实时数据,才能保证数据的有效性。

图2 设备数据采集过程图

三、在线预警系统总体架构

1、系统功能介绍

在线预警系统可以作为一个中转站,使电厂各个系统相互结合起来:比如检修系统、资产管理系统、历史案例知识库等。将机组设备大量历史运行数据结合起来,组成各个设备的评价模型。如图3所示,在线预警系统通过利用电厂SIS 系统积累的运行数据,对机组设备建立包含各个工况和环境信息的健康状态数据模型。在此基础上,在线预警系统读取P I 实时数据库的实时数据,输入到计算程序中计算预估值和偏差,从而能够发现设备的早期异常状态信息,便于运行检修人员等其他工作人员及时进行分析并安排计划相应的工作。此外,每一次预警信息经过处理后都能将运行检修人员的检修经过和原因分析添加到历史案例知识库中不断完善,使得在线预警系统的诊断效率不断提高。

图3 在线预警系统功能结构图

2、系统组成

如图4所示,在线预警系统硬件主要由计算存储服务器、WEB发布服务器、实时数据服务器、客户机等主要硬件组成。系统从实时数据服务器读取需要的实时数据并送到计算存储服务器进行分析计算,分析预警结果通过WEB 发布服务器发布。计算存储服务器负责连接实时数据库,将实时数据送入预警模型进行计算,计算预测结果保存在其数据库中。WEB发布服务器负责从计算存储服务器读取分析结果,并且通过在线预警系统客户端展示给用户。实时数据服务器负责保存机组设备的运行数据,并提供给在线预警系统进行分析参考。在线预警系统能够将各个机组设备的异常数据及相关测点信息整合成预警诊断单,结合历史案例知识库提供的历史案例和专家知识快速定位到可能的故障并反馈给用户。

图4 在线预警系统结构图

四、设备实例分析

目前该方法已经逐渐被国内一部分电厂重视,并和某些第三方企业展开合作,取得了十分良好的使用效果。通过该方法的实际应用和专业工作人员的不断总结和完善,避免了很多不必要的经济损失和设备故障可能造成的严重后果。下面通过某电厂实际发生的一次风机驱动端轴承振动异常案例来说明该方法的实际应用。

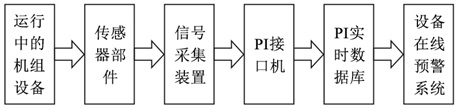

在线预警系统将设备出现异常的测点等相关信息整理成如表1所示的测点详情表。工作人员就可以按照相关设计流程,并结合相关设备的实际预测信息和历史案例知识库对设备可能发生的问题进行分析判断,并做出相关措施,这样就可以提前排除设备故障。

表1 一次风机驱动端轴承振动预测值

1、测点趋势图及现场情况回顾

一次风机垂直方向振动值之前一直稳定在3.0 mm/s 以内,去年2016年3月6日16时30分左右突然升至3.46 mm/s,预测程序产生警报,现场运行人员接到通知后就地检查轴承温度、油质均合格,但水平、垂直方向振动值基本维持在1.7 mm/s和3.0 mm/s 区域波动,查阅历史数据库和案例知识库怀疑隔板再次开裂。于是便安排运行维护人员加强对该风机的日程巡检。3月19日14时47分在预警系统中观察到振动达到(垂直方向)3.83 mm/s,现场实测风机垂直振动3.7 mm/s,水平振动2.2mm/s,为保证风机的安全稳定运行,汇报了专业主管及领导。主管确认情况后,计划安排对一次风机进行单侧隔离,安排停运检修。2016年3月21日获得热机工作票许可,对一次风机进行隔离检查工作。

2、设备异常分析

(1)原因分析

结合预警信息并查询历史案例知识库得知:之前一次风机振动大是因为风机支撑隔板因厂家焊接工艺问题,隔板未焊透,从而产生裂纹,出现过裂纹后,现场挖补,发现支撑隔板有轻微变形,导致转子组水平度偏差增大,引起振动增大。此次风机轴承振动出现异常,怀疑隔板再次开裂,导致支撑强度降低,风机运行中支撑隔板变形加剧,在应力缓慢释放过程中,振动及中心偏差增大导致轴承箱与支撑隔板紧固螺栓有松动,造成转子中心偏差和轴承振动进一步增大。

(2)结果分析

3月21日,一次风机大盖吊出后立即组织对风机进行检查,发现风机转子中心下沉,轴承箱支撑板加强筋发现裂纹,叶轮轮毂与气封接触处有磨痕,风机一级叶轮中心下沉,风机侧联轴器下开口偏大,完全符合预期。对轴承箱支撑板裂纹进行挖补、补焊、PT复检后合格。一次风机于3月21日16时左右风机转子中心找正结束。检修结束后,风机轴承振动基本恢复正常。

五、前景与展望

在过去,维修只是为了修理产生故障或失效的设备,但是在今天,维修是一个集各个领域知识的高度复杂的过程,并且它以大数据为驱动。现代维修的一个基本目标是采集并分析设备信息,然后决定什么时间进行干预来减少损失。通过采用基于运行数据驱动的在线预警系统,对机组设备的运行状态进行实时监测和状态跟踪,不仅可以降低维修成本,减少非计划停机,还可以使备件存储减少,生产时间增加。在线预警系统一旦出现报警,运行人员便可以结合预警信息、相关测点信息以及历史案例知识库等快速定位出报警来源,将故障消灭在早期萌芽阶段,这样不仅可以给电厂带来巨大的经济效益,而且对于员工来说还可以减少工作压力,使工作更加安全可靠。

作者:黄一枫 茅大钧 单位:上海电力学院自动化工程学院